こんにちは。ステップペイントの現場担当 土橋 昭です。

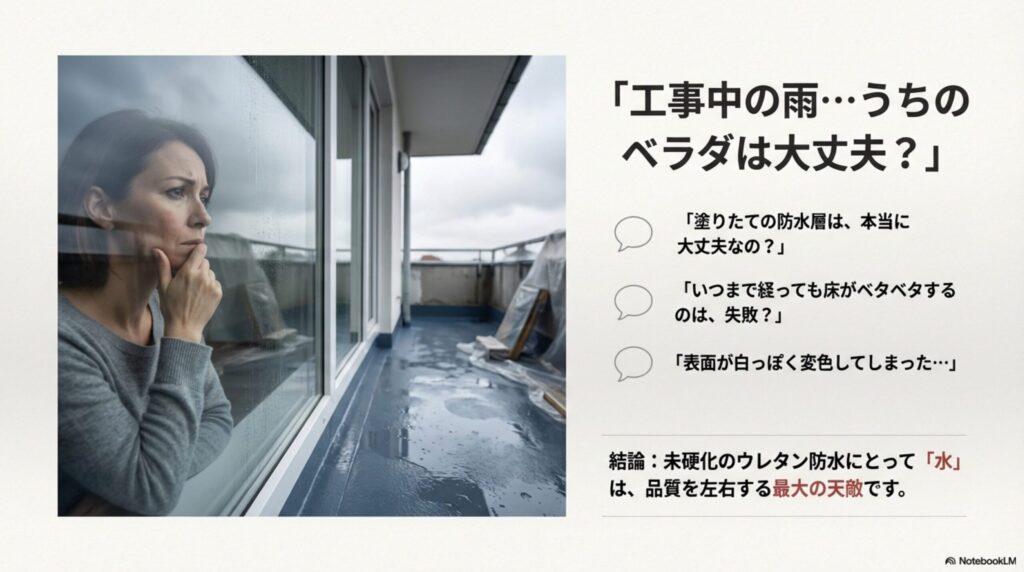

屋上やベランダの防水工事を検討されているお客様、あるいは現在まさに工事中のお客様から、最も多く寄せられる不安の声。それは間違いなく「雨」に関するものです。

「朝は晴れていたのに急に雨が降ってきたけど、塗りたての防水層は大丈夫なの?」 「工事が終わってから雨に打たれたら、表面が白くなってしまった気がする…」 「いつまで経っても床がベタベタして乾かないけれど、これは失敗なのでは?」

現場を預かる施工管理の立場として、こうしたご不安は痛いほどよくわかります。ウレタン防水材にとって「水」は、施工品質を左右する最大の天敵であり、最も警戒すべきリスク要因です。

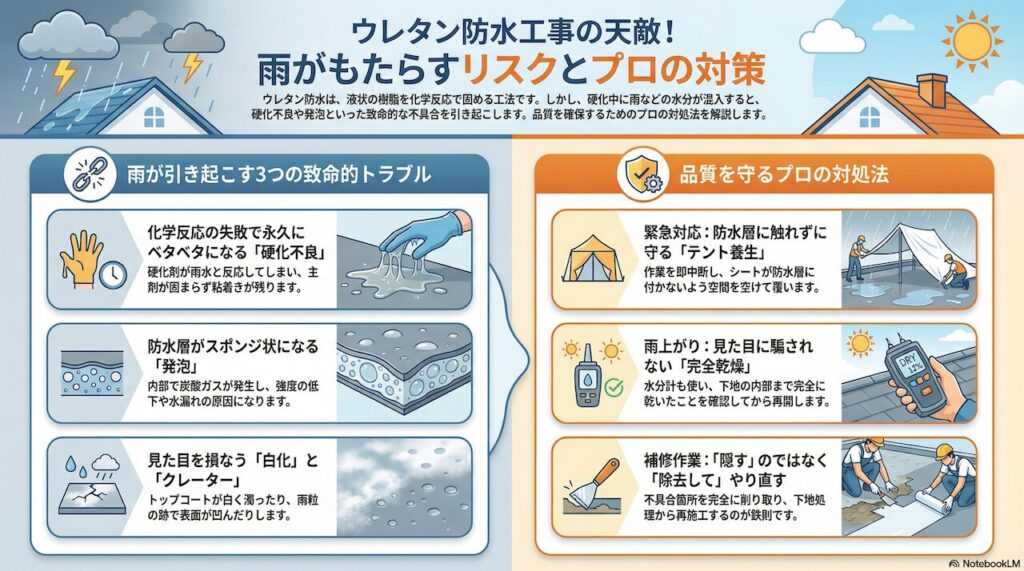

ウレタン防水は化学反応によって液状の樹脂をゴム状に変化させる工法ですが、このデリケートな硬化プロセスにおいて水分が介入すると、硬化不良や発泡といった取り返しのつかないトラブルを招く恐れがあります。

しかし、過度に恐れる必要はありません。正しい知識と適切な現場管理、そして万が一濡れてしまった場合の科学的根拠に基づいた処置を行えば、品質を損なうことなくリカバリーすることも可能です。

この記事では、現場の最前線で培った経験をもとに、雨や湿気が引き起こす具体的な不具合の症状から、プロが行う緊急対応、そして冬場の施工における注意点まで、包み隠さず解説します。

記事のポイント

- 雨による硬化不良・ベタつきの化学的メカニズム

- 急な雨への緊急処置とリカバリー方法

- 白化やピンホールの原因と具体的な補修法

- 品質を守るための冬場・雨天時の施工判断基準

- 1. ウレタン防水が雨に打たれると起きる不具合

- 1.1. 防水工事後のベタつきは失敗のサイン

- 1.1.1. 硬化不良を見分けるチェックリスト

- 1.1.2. ベタつきの正体は「化学反応の失敗」

- 1.1.3. 雨だけじゃない?攪拌(かくはん)不足という人為的ミス

- 1.2. 塗装後トップコートの変色や白化

- 1.2.1. 対処法

- 1.3. ウレタン防水の弱点は何ですか?答えは水と湿気

- 1.3.1. 発泡(はっぽう)のメカニズム

- 1.4. 雨の日施工が招く劣化原因とピンホール

- 1.4.1. 雨粒による物理的ダメージ「クレーター」

- 1.5. 冬のベランダ防水で注意すべき硬化不良

- 1.5.1. 冬場の施工における3つのリスク

- 2. 施工中のウレタン防水が雨に打たれる時の対処

- 2.1. 施工中に降雨があった場合の緊急処理

- 2.1.1. 絶対に失敗できない「非接触養生」の技術

- 2.1.2. 現場で行うプロの養生ステップ

- 2.1.3. やってはいけないNG行動

- 2.2. 必要な乾燥時間と雨上がり後の対応

- 2.2.1. 乾燥時間の目安と判断基準

- 2.3. ピンホールの直し方と表面の補修手順

- 2.4. DIYなら「濡れても大丈夫か?」自身で判断せず業者へ依頼

- 2.4.1. 「層間剥離」という時限爆弾

- 2.4.2. 業者でも悩む「撤去」か「補修」かの境界線

- 2.5. まとめ:ウレタン防水が雨に打たれる際の対策

- 2.5.1. 本記事の重要ポイントまとめ

- 2.5.2. 横浜市・川崎市・東京都で外壁塗装や防水工事をお考えの方へ

ウレタン防水が雨に打たれると起きる不具合

ウレタン防水工事において、なぜこれほどまでに「雨」が忌避されるのでしょうか。それは単に「乾きが遅くなるから」といった単純な理由ではありません。

ウレタン樹脂が硬化する前の段階で水に触れると、材料そのものの性質が変わってしまう化学的な異常反応が起きるからです。

ここでは、雨や高湿度が引き起こす具体的な不具合の現象を、現場でよく遭遇する事例を交えて詳しく解説します。

防水工事後のベタつきは失敗のサイン

「防水工事が終わってから3日以上経つのに、ベランダに出ると靴の裏がネチャネチャとくっつく」「指で触ると、いつまで経っても指紋が残るほど柔らかい」。

もし、お客様の現場でこのような状態が続いているのであれば、現場担当として非常に申し上げにくいのですが、それは単なる「乾きが遅い」状態ではありません。

残念ながら「硬化不良」と呼ばれる、典型的な施工失敗のサインである可能性が極めて高いです。

正常に施工されたウレタン防水でも、硬化(歩行できるようになるまで)の時間は、材料の種類・膜厚・気温・湿度・通気条件で大きく変動します。

目安として「歩行可能は24時間以上」「養生期間は48時間以上」など、製品の標準施工仕様書に施工条件が明記されています。

(参考:1液環境配慮型ウレタン塗膜防水材「プルーフロンエコONEⅡ」カタログ|日本特殊塗料)

数日経っても強いベタつき(タック)が残る場合は、単なる乾燥遅れではなく、配合不良や水分影響などによる硬化不良の可能性があるため、仕様書・メーカーに基づく点検が必要です。

硬化不良を見分けるチェックリスト

- 施工後3日以上経過しても、表面に強いベタつき(タック)がある

- 歩くと靴跡がついたり、靴の裏に塗料が付着して糸を引く

- 指で強く押すと、弾力がなくブヨブヨと凹んだまま戻らない

- 表面に小さな羽虫や砂埃が大量に貼り付いて取れない

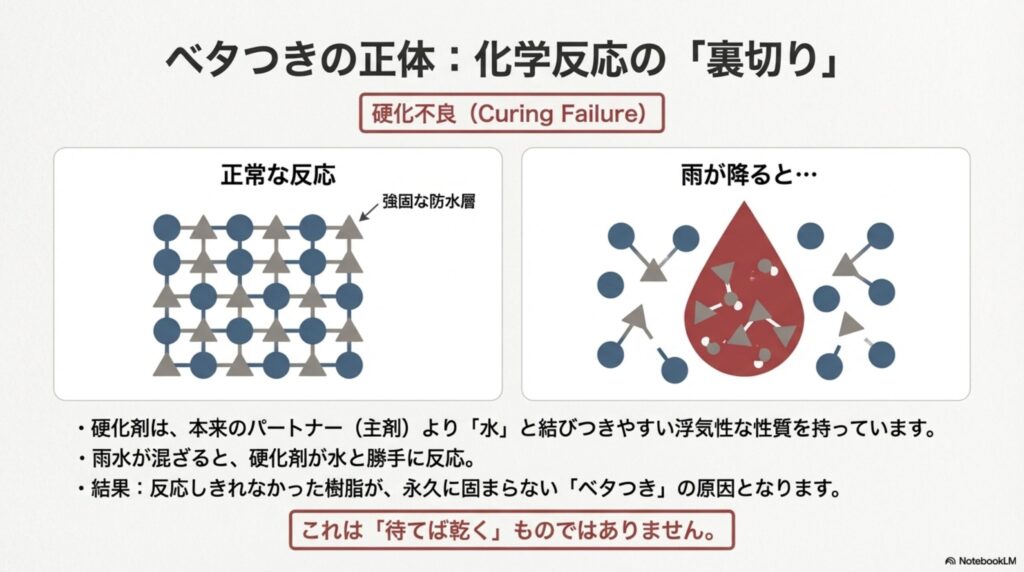

ベタつきの正体は「化学反応の失敗」

なぜ、このようなベタつきが残ってしまうのでしょうか。その原因を理解するためには、ウレタン防水材の性質を少し深く知る必要があります。

現在主流の「2液型ウレタン防水材」は、液状の「主剤」と「硬化剤」を現場で混ぜ合わせ、化学反応(架橋反応)を起こさせることで固めます。

イメージとしては、主剤の分子と硬化剤の分子が手をつなぎ合い、強固な網目構造を作ることで、あの強靭なゴム状の防水層が生まれるのです。

しかし、この反応プロセスにおいて「水」が混入すると、事態は一変します。

硬化剤に含まれる成分(イソシアネート)は、本来のパートナーである主剤よりも、実は「水」と非常に結びつきやすいという浮気性な性質を持っています。

施工中や硬化前に雨水が混ざると、硬化剤が水と勝手に反応して消費されてしまい、主剤と手をつなぐ相手がいなくなってしまいます。

その結果、反応しきれなかったドロドロの樹脂成分がそのまま取り残されてしまいます。これが、いつまで経っても固まらない「ベタつき」の正体です。

雨だけじゃない?攪拌(かくはん)不足という人為的ミス

ベタつきの原因は、必ずしも「雨」だけではありません。雨が降っていないのに硬化不良が起きている場合、疑われるのは施工時の「攪拌不足」や「計量ミス」です。

2液型の材料は、メーカーが指定した比率(例:主剤2に対して硬化剤1など)で、電動ミキサーを使って数分間、完璧に混ぜ合わせる必要があります。

もし、容器の底や隅の方で混ざりきっていない部分があったり、目分量で適当に配合していたりすると、その部分だけ化学反応が起きず、永久に固まらない「未硬化部分」として残ってしまいます。

特にDIYで施工された場合や、経験の浅い職人が施工した場合に、この「混ぜ不足」による硬化不良が多発しています。

【重要】放置しても乾きません

最もご注意いただきたいのは、このベタつきは「待っていればそのうち乾く」というものではないということです。

水性塗料の乾燥とは異なり、2液型ウレタンは配合比や水分影響で化学反応(硬化)が阻害されると、自然放置だけで正常状態に戻ることは基本的に期待できません。

強いベタつきが続く場合は、仕様書に基づき不良層の除去・再施工の要否を判断する必要があります。

こうなってしまった場合、上から何かを塗って誤魔化すことはできません。未硬化の層を全て削り取り、下地からやり直す(全撤去・再施工)という、非常に大掛かりな処置が必要になるケースがほとんどです。

塗装後トップコートの変色や白化

施工直後、あるいは施工中に雨に降られた現場でよく見られるのが、トップコート(防水層を保護する一番上の塗装)の変色です。具体的には、「鮮やかなグレーのはずが白っぽく濁っている」「色がぼやけてツヤがない」といった症状が現れます。

これは業界用語で「かぶり(白化現象・ブラッシング)」と呼ばれます。

| 現象 | 原因 | 影響 |

|---|---|---|

| 白化(かぶり/ブラッシング) | 主に溶剤系塗料で、高湿度下などに溶剤が揮発すると表面温度が下がり、空気中の水分が塗膜表面で結露・混入して白く曇って見える現象。 | 美観を損なう。影響度は塗膜の状態や程度によるため、軽微なら再塗装で回復できることがある一方、付着不良や耐候性低下が懸念される場合はメーカー仕様に基づく補修判断が必要。 |

| 艶引け(ツヤ消え) | 硬化前に微細な水滴が表面に付着し、本来の光沢形成を阻害する。 | 見た目がマットな質感になる。美観上の問題が主。 |

この現象は、防水層そのもの(下のウレタン層)が正常であれば、雨漏りに直結するような致命的な欠陥ではありません。しかし、せっかくのリフォームで見た目が悪くなるのはお客様にとって大きなマイナスです。

対処法

軽度な白化であれば、天候が回復して乾燥した後に、表面をサンドペーパーなどで軽く研磨(目荒らし)し、再度トップコートを塗り重ねることで、本来の美しい色ツヤを取り戻すことができます。

トップコートの役割やメンテナンス時期については、『DIYで失敗しない!FRP防水のトップコートを塗り替え』の記事でも詳しく解説しています。

ウレタン防水の弱点は何ですか?答えは水と湿気

「ウレタン防水の最大の弱点は何ですか?」とお客様に聞かれた際、私は迷わず「施工中の水と湿気に対する脆弱性」と答えます。

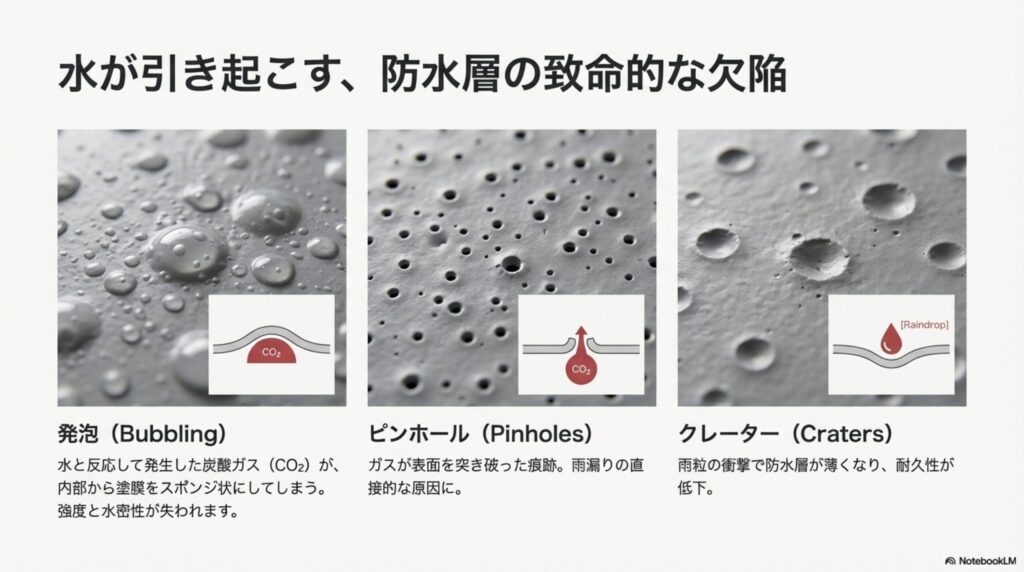

ウレタン防水材に含まれる「イソシアネート」という成分は、水と反応すると炭酸ガス(CO2)を発生させる性質があります。これが防水層内部で発生するとどうなるでしょうか?

(参考:ポリウレタン原料の安全な取扱い指針(2020年1月改訂)|ウレタン原料工業会)

発泡(はっぽう)のメカニズム

液状のウレタンの中で炭酸ガスが発生すると、逃げ場を失ったガスが塗膜の中でプクプクと気泡を作ります。

まるでパン生地が膨らむように、防水層全体がスポンジ状のスカスカな状態になってしまうのです。これを「発泡」と呼びます。

発泡してしまったウレタン防水層には、以下のような致命的な欠陥が生じます。

- 強度の低下

内部が空洞だらけになるため、人が歩いただけで破れたり、簡単に裂けたりするようになります。 - 水密性の喪失

気泡がつながって水の通り道ができ、防水としての機能を果たさなくなります。 - 膨れ

ガス圧によって塗膜がドーム状に持ち上がり、見た目もボコボコになります。

この反応は水分の影響を受けやすく、直接雨に打たれなくても「高湿度」や「下地の水分」で発泡や硬化不良のリスクが高まります。

高湿度の基準は製品ごとに異なりますが、標準施工仕様書で「湿度80%以上での施工は避ける」などの条件が示されている例があります。

私たちプロは、降水確率だけでなく湿度や下地の乾燥状態を確認し、施工条件を満たすタイミングで作業を行います。

雨の日施工が招く劣化原因とピンホール

工期が遅れているからといって無理をして雨の日に施工したり、雨上がりの乾燥が不十分なままウレタンを流したりすることは、プロとして絶対にあってはならない行為です。そのような施工が招く代表的な劣化症状が「ピンホール」です。

ピンホールとは、その名の通り「針で突いたような小さな穴」のことです。先ほど説明した炭酸ガスが、塗膜の表面を突き破って外に出ようとした痕跡が、そのまま硬化して穴として残ってしまったものです。

一見すると小さな穴ですが、防水層を貫通しているケースも多く、そこから雨水が侵入すれば、防水層の裏側に水が回り込み、雨漏りの直接的な原因となります。

雨粒による物理的ダメージ「クレーター」

また、まだ固まっていない柔らかいウレタン表面に雨粒が叩きつけられると、月面のクレーターのような無数の凹みができます。

これにより、本来2mm〜3mm確保すべき防水層の厚みが、凹んだ部分だけ極端に薄くなってしまいます。防水層の厚み不足は耐久性の低下に直結し、わずか数年でひび割れ(クラック)が発生する原因となります。

このようなリスクを避けるため、国土交通省の公共建築改修工事標準仕様書(建築工事編)では、降雨・降雪が予想される場合や下地乾燥が不十分な場合、気温が著しく低下した場合、強風または高湿の場合など、防水に悪影響を及ぼすおそれがある場合は施工を行わない旨が示されています。

(参考:公共建築改修工事標準仕様書(建築工事編)平成31年版|国土交通省)

また、ウレタン塗膜防水材の標準施工仕様書では、施工条件として気温5℃以下や湿度80%以上での施工回避など、より具体的な数値条件が明記されている例があります。

(参考:ウレタン塗膜防水の新時代を創造する超高耐候性トップコート(施工上の注意)|日本特殊塗料)

冬のベランダ防水で注意すべき硬化不良

雨だけでなく、「気温」もウレタン防水の仕上がりを左右する重要なファクターです。特に冬場の施工は、夏場とは異なる難しさがあります。

ウレタン防水材の化学反応速度は、気温に比例します。つまり、寒ければ寒いほど固まるのが遅くなるのです。

夏場なら半日(4〜5時間)で硬化する材料でも、冬場(特に気温5℃前後)では、丸一日経っても指で触ると付くような未硬化状態が続くことがあります。

硬化に時間がかかるということは、それだけ長く「自然環境のリスク」にさらされることを意味します。

冬場の施工における3つのリスク

- 夜露(よつゆ)の影響

硬化する前に日が暮れて気温が下がると、表面に夜露(結露水)が降ります。これが未硬化のウレタンと反応し、表面の白化や微細なシワ(ちぢみ現象)を引き起こします。 - 凍結の恐れ

氷点下近くまで冷え込むと、塗膜表面の水分が凍結し、防水層を物理的に傷つけることがあります。 - 翌日の雨リスク

硬化が翌日まで持ち越されることで、予期せぬ翌日の雨に打たれてしまう可能性が高まります。

これらのリスクを回避するため、冬場の施工では「硬化促進剤」を添加して反応を早めたり、午後3時以降の施工を避けて日中の暖かい時間帯に作業を完了させたりといった、熟練の工程管理が求められます。

DIYで冬場に防水工事を行うのは、プロでも神経を使うレベルの難易度なので、失敗のリスクを考えるとあまりおすすめできません。

施工中のウレタン防水が雨に打たれる時の対処

どれだけ慎重に天気予報を確認していても、昨今の気候変動による突然のゲリラ豪雨を100%予測することは困難です。

では、現場で実際に作業中に雨が降ってきたとき、私たちはどう動いているのか。そして、もし濡れてしまったらどうリカバリーするのか。プロの現場対応をお伝えします。

施工中に降雨があった場合の緊急処理

どれほど精度の高い天気予報を確認していても、夏場のゲリラ豪雨や局地的な通り雨を100%予測することは不可能です。

現場でウレタン防水材を塗布している最中に、ポツポツと雨粒が落ちてきた瞬間、私たち現場の空気は一変します。この時、プロとして迷っている時間は1秒もありません。

「あと少しで塗り終わるから」と強行するのは自殺行為です。たとえ作業の途中であっても直ちに手を止め、防水層を物理的に雨から守る「緊急養生(ようじょう)」に全力を注ぎます。

この初動対応のスピードと正確さが、後の被害を「表面の軽微な補修」で済ませるか、それとも「全面撤去・やり直し」という最悪の結末にするかの決定的な分かれ目となります。

絶対に失敗できない「非接触養生」の技術

緊急養生と言っても、ただ防水面の上にブルーシートを被せれば良いというわけではありません。

まだ硬化していないドロドロのウレタン樹脂の上にシートを直接置いてしまえば、シートが張り付いて防水層がぐちゃぐちゃになり、剥がす際に悲惨な状態になってしまいます。

私たちプロは、以下のようなテクニックを駆使して、「防水層に触れずに雨を防ぐ」空間を作ります。

現場で行うプロの養生ステップ

スペーサーで空間を確保する(テント養生)

防水層の未硬化部分には、空き缶(材料の缶)や木材、養生用コーンなどを配置し、その上からブルーシートを被せます。

これにより、シートと床面の間に空間が生まれ、防水材にシートが張り付くのを防ぎます。まるでキャンプのテントを張るようなイメージです。

風と吹き込みを完全にシャットアウト

雨は真上から降るだけではありません。突風を伴って横から吹き込むことが多いため、シートの端部は土嚢(どのう)や重りで隙間なく地面に密着させます。

特にパラペット(立ち上がり壁)の外側まで巻き込むように覆うことで、壁を伝って入る雨水の侵入も防ぎます。

水の逃げ道(勾配)を作る

意外と見落とされがちなのが「シート上の水」です。シートの上に雨水が溜まると、その重みでシートが沈み込み、せっかく浮かせた防水層に接触してしまいます。

水が溜まらずスムーズにドレン(排水口)の方へ流れるよう、スペーサーの高さを調整してシートに勾配(傾斜)をつけることが重要です。

やってはいけないNG行動

突然の雨に慌ててしまい、以下のような行動をとると状況を悪化させてしまいます。

| NG行動 | 理由とリスク |

|---|---|

| タオルで拭こうとする | ウレタン樹脂の中に水分を練り込んでしまい、深部まで硬化不良を起こさせます。絶対に触ってはいけません。 |

| 慌てて塗り切ろうとする | 雨の中で無理に作業を進めると、雨粒を巻き込んで塗ることになり、広範囲でピンホールや発泡が発生します。 |

| 薄手のビニールで覆う | コンビニ袋や薄い養生シート(マスカー)では、風でめくれたり雨の重みで破れたりしやすく、十分な養生になりません。状況に応じて、耐久性のある厚手のブルーシート(例:#3000程度)や固定具を用いて、吹き込みまで想定した養生を行います。 |

緊急養生は、まさに時間との勝負です。私たちステップペイントでは、いつ雨が降っても即座に対応できるよう、現場には常に予備のブルーシートと固定具を常備し、万全の体制で作業にあたっています。

必要な乾燥時間と雨上がり後の対応

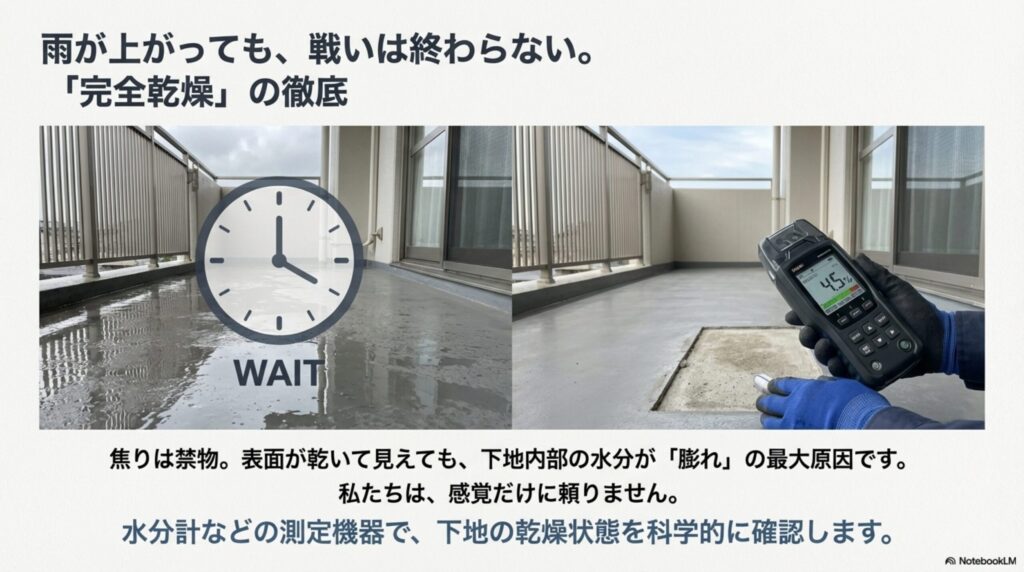

雨が上がって晴れ間が見えたからといって、すぐに工事を再開できるわけではありません。「その後」の乾燥対応が品質を決定づけます。

まずは、養生シートを慎重に撤去し、周囲に溜まった雨水を拭き取ります。そして、何よりも重要なのが「完全乾燥」です。

ここで焦って、表面が少し乾いたからといって次を塗ってしまうと、内部に残った水分や、下地コンクリートが吸い込んだ雨水が後から蒸発し、強力な水蒸気圧となって防水層を押し上げる「膨れ」の原因になります。

水分による「膨れ」のメカニズムや、それを防ぐための通気緩衝工法・脱気筒の仕組みについては、以下の『防水層の膨れを防ぐ「脱気装置(脱気筒)」の役割と必要性』の記事でも詳しく解説しています。

乾燥時間の目安と判断基準

私たちプロの場合、雨上がり後は「下地が十分に乾燥した」と確認できるまで、天候と季節に応じて乾燥期間を確保します。

さらに、目視や手触りだけに頼らず、水分計などの測定機器を用いて下地の乾燥状態を確認し、製品の標準施工仕様書・メーカーが定める施工条件(乾燥状態の基準)を満たしてから作業を再開します。

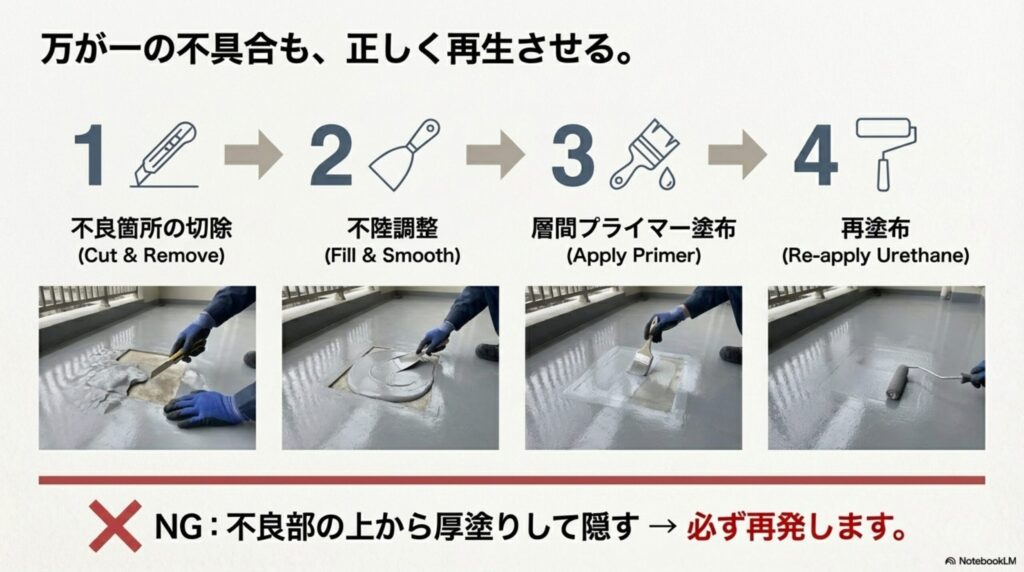

ピンホールの直し方と表面の補修手順

万が一、養生が間に合わずに雨に打たれてしまい、表面に小さな気泡(ピンホール)やクレーター状の凹凸ができてしまった場合、どのように修正すれば良いのでしょうか。

軽度なものであれば、以下の手順でリカバリー補修が可能です。

- 完全乾燥

まずは水分を完全に飛ばします。これが大前提です。 - 不良箇所の切除(ケレン)

気泡ができている部分や、ブヨブヨと浮いている部分は、カッターナイフやスクレーパーを使って完全に切り取ります。「もったいないから」と悪い部分を残して上塗りするのは厳禁です。内部で剥離が広がる原因になります。 - 不陸調整(パテ処理)

削り取って凹んだ部分に、ウレタン専用のシール材や補修用パテを充填し、周囲と高さを合わせて平滑にします。 - 層間プライマーの塗布

すでに硬化したウレタン層の上に新しいウレタンを重ねる場合、そのままでは密着しません。必ず「層間プライマー」と呼ばれる接着剤を塗布し、層と層を一体化させます。 - 再塗布

補修した部分だけでなく、その周りを含めて再度ウレタン防水材を塗布し、シームレス(継ぎ目のない)な層を形成します。

特にDIYで直そうとされる方の中に、下処理をせずに上から厚塗りして隠そうとするケースが見受けられますが、これは逆効果です。

悪い部分(空洞や水分)を中に閉じ込めてしまうことになり、すぐにまた膨れたり剥がれたりしてしまいます。

DIYなら「濡れても大丈夫か?」自身で判断せず業者へ依頼

突然の雨に見舞われた後、現場を確認すると「意外と濡れていないな」「表面はもう乾いているし、見た目も変わらないから大丈夫だろう」と感じることがあるかもしれません。

しかし、防水工事において、この「見た目だけで判断する自己診断」こそが、最も危険で、かつ最も高くつく失敗への入り口です。

現場担当として断言しますが、雨に打たれたウレタン防水層が「本当に大丈夫かどうか」は、目視だけで判断できるものではありません。

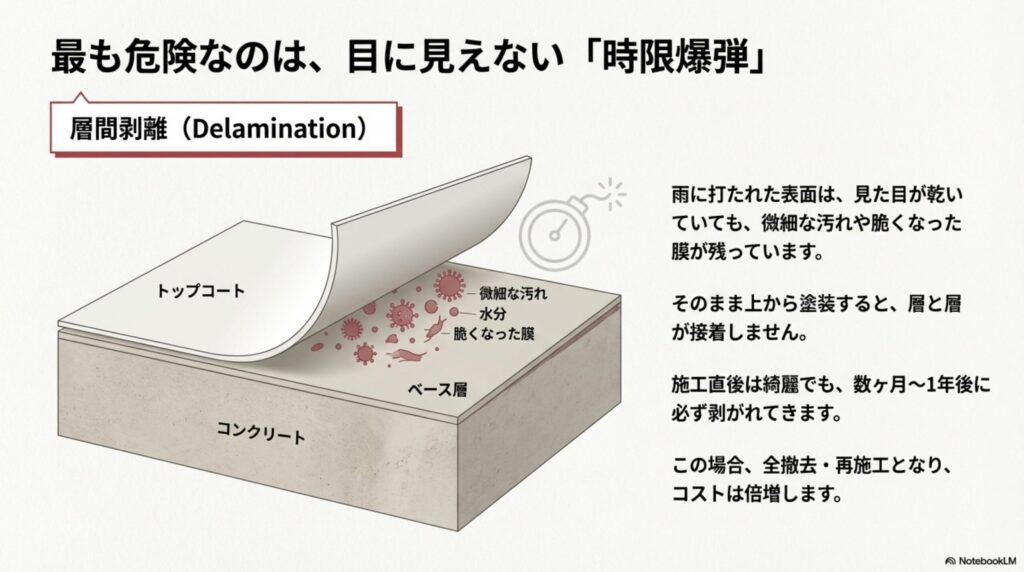

「層間剥離」という時限爆弾

なぜ、見た目が綺麗でもダメなのでしょうか。それは、ウレタン防水が「層を重ねて作る」工法だからです。

雨に打たれたウレタンの表面には、目には見えない微細な「白化層(脆くなった膜)」や、蒸発しきっていない「水分」、そして雨に含まれる「大気中の汚れ」が付着しています。

これらを適切に処理(研磨や溶剤拭き)せずに、「乾いたから」といってそのまま次のウレタンやトップコートを塗り重ねてしまうとどうなるでしょうか。

新しい層と古い層の間に異物が挟まることで、化学的な結合(接着)が阻害されます。

施工直後は綺麗に見えても、半年後や1年後、気温の変化や建物の揺れに耐えられず、層と層の間からペラペラと綺麗に剥がれてしまう「層間剥離(そうかんはくり)」が確実に発生します。

これはまさに、防水層内部に仕掛けられた時限爆弾のようなものです。

自己判断が招く最悪のコスト増

もし層間剥離が起きてしまった場合、その上から補修することはできません。浮いている層を全てスクレーパーや機械で剥がし取り、下地を露出させてから一からやり直す「全撤去・再施工」が必要になります。

この場合、費用は「通常の工事費」に加えて「既存防水の撤去・処分費」が上乗せされるため、当初の予算の倍近くかかってしまうことも珍しくありません。

「あの時、相談しておけばよかった」と後悔しないためにも、自己判断は禁物です。

業者でも悩む「撤去」か「補修」かの境界線

雨に打たれた現場のリカバリー判断は、私たちプロでも非常に神経を使います。

- 表面を削れば下層は生きているのか?

- 水分は完全に抜けているか?(含水率計での数値確認)

- プライマーの接着力は維持されているか?(クロスカット試験などでの確認)

(参考:塗装材料の規格と試験方法(JIS K 5600-5-6 付着性:クロスカット法を含む)|日本塗料工業会(資料))

これらを総合的に診断し、「部分補修でいける」のか、それともリスク回避のために「部分的に撤去して打ち直すべき」なのかを慎重に決定します。この判断には、長年の経験と材料の化学的特性への深い理解が不可欠です。

もし、DIYでの施工中や、工事期間中に予期せぬ雨トラブルに見舞われた場合は、「たぶん大丈夫」とご自身で飲み込まず、必ず専門業者に点検を依頼してください。

特に、すでに雨漏りが発生している建物での施工不良は、柱や梁といった建物の構造躯体(骨組み)そのものを腐らせ、建物の寿命を縮めることになります。

横浜市周辺での実績豊富なプロによる施工事例や、専門的な工法の選び方については、『横浜市の防水工事はサラセーヌで!屋上施工のプロが解説』の記事でも詳しく紹介していますので、ぜひ参考にしてください。

まとめ:ウレタン防水が雨に打たれる際の対策

ここまで、ウレタン防水と「雨」の切っても切れない関係について、現場の裏側まで包み隠さずお伝えしてきました。

ウレタン防水は、複雑な形状のベランダや屋上でも継ぎ目のない(シームレスな)美しい防水層を作れる、現在最も信頼されている工法の一つです。

しかし、その卓越した防水性能を発揮させるためには、「施工中の雨や湿気を完全にシャットアウトする」という高いハードルを越えなければなりません。

最後に、今回解説した重要ポイントを整理し、お客様自身がトラブルを未然に防ぐためのチェックリストとしてまとめました。

本記事の重要ポイントまとめ

- 雨の化学的リスク

硬化前のウレタンに雨が混ざると、「硬化不良(ベタつき)」や「発泡(ガス発生による空洞化)」が起き、防水としての寿命が著しく短くなります。 - 表面の変色トラブル

トップコート直後の雨は「白化(かぶり)」や「艶引け」の原因となりますが、これは表面研磨と再塗装でリカバリー可能です。 - 緊急時の鉄則

もし施工中に雨が降ったら、直ちに「養生」を行い、雨上がり後は下地の水分が抜けるまで徹底的に「乾燥」させることが品質確保の生命線です。 - 補修の絶対条件

不具合が出た箇所は、上から塗り重ねて隠すのではなく、悪い部分を削り取って除去してから埋め戻すことが、再発を防ぐ唯一の方法です。